什么是精益?

——通过消除浪费的根源来缩短从顾客订单到产品制造及交付时间的系统化方法。

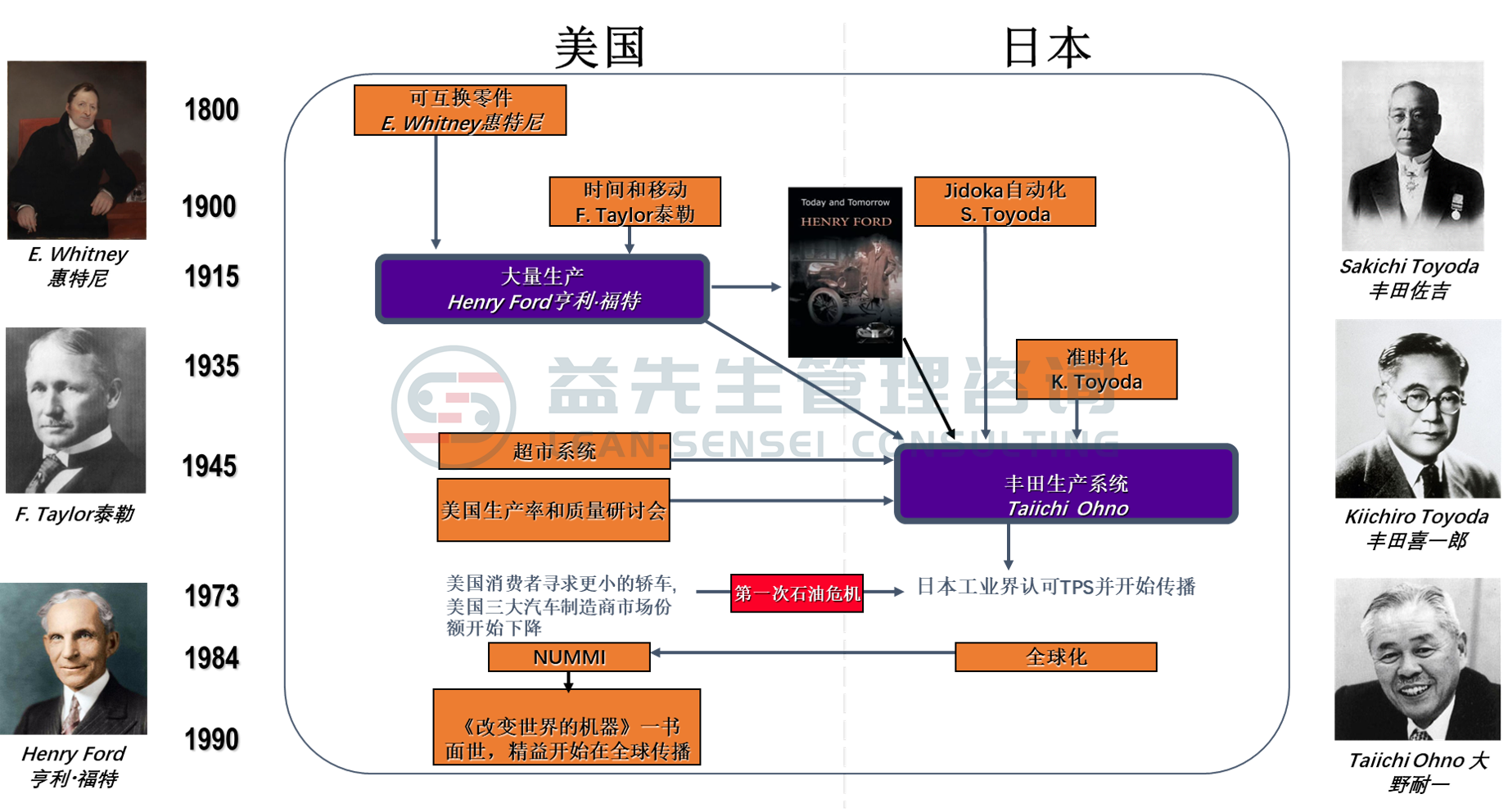

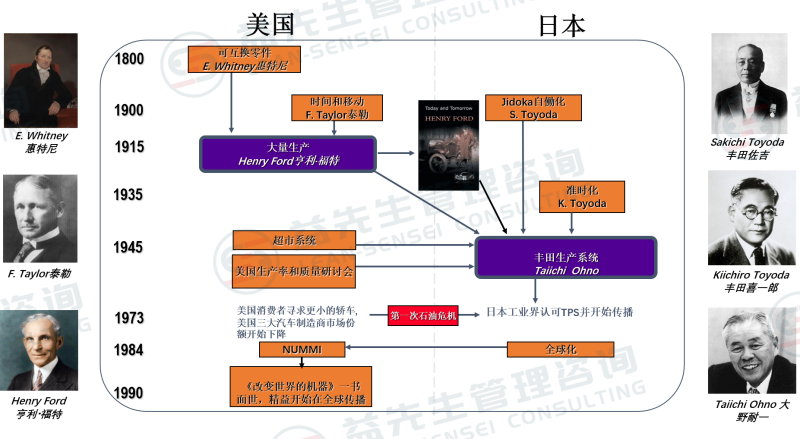

精益演变的历史:

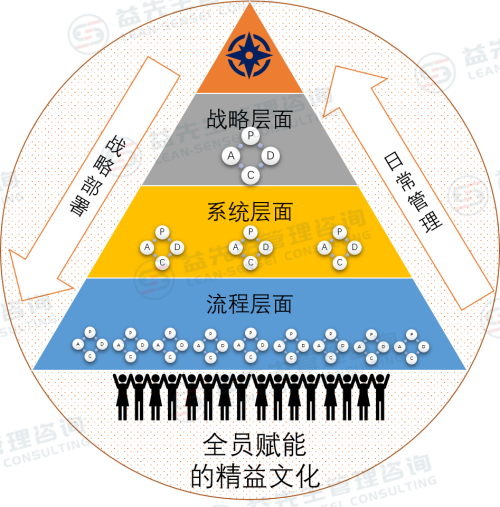

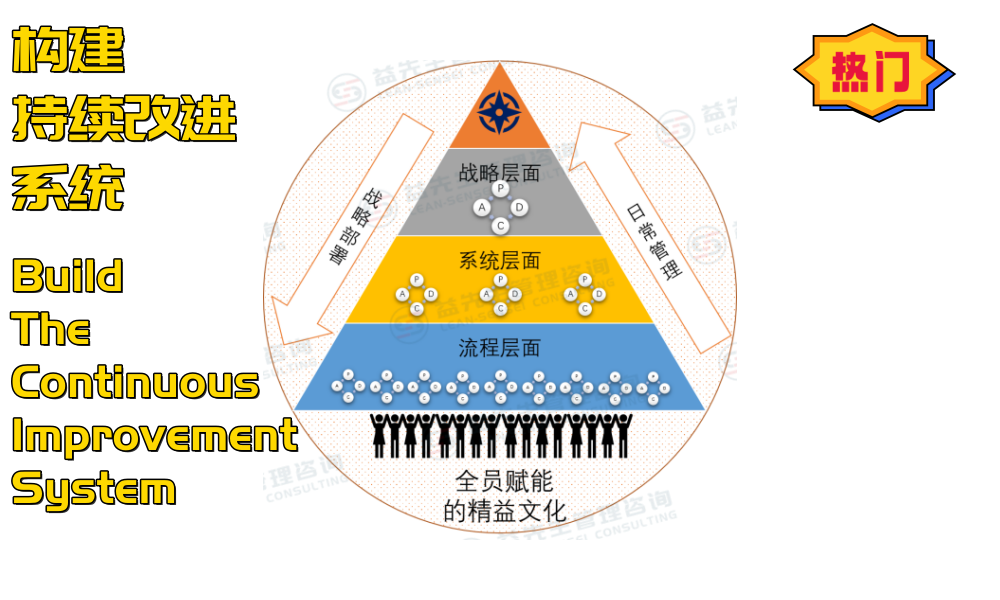

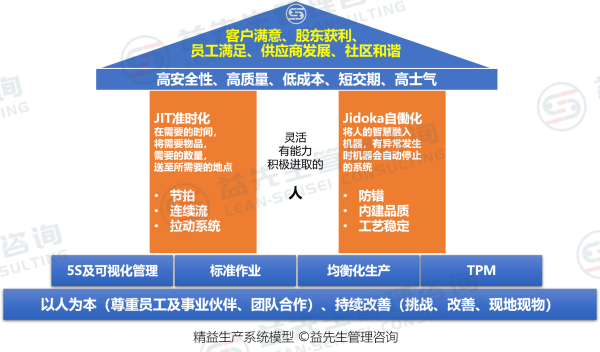

精益生产系统模型:

人们对精益的误解:

精益是减少员工

精益只适用于离散型制造

精益仅适用于工厂车间

精益是时尚

然而,真实的情况是:

精益是用于改进所有流程的方法,通过持续改进工作区域使效率最大化、改善质量和安全

依靠员工的努力来实施改进

已有60多年的历史

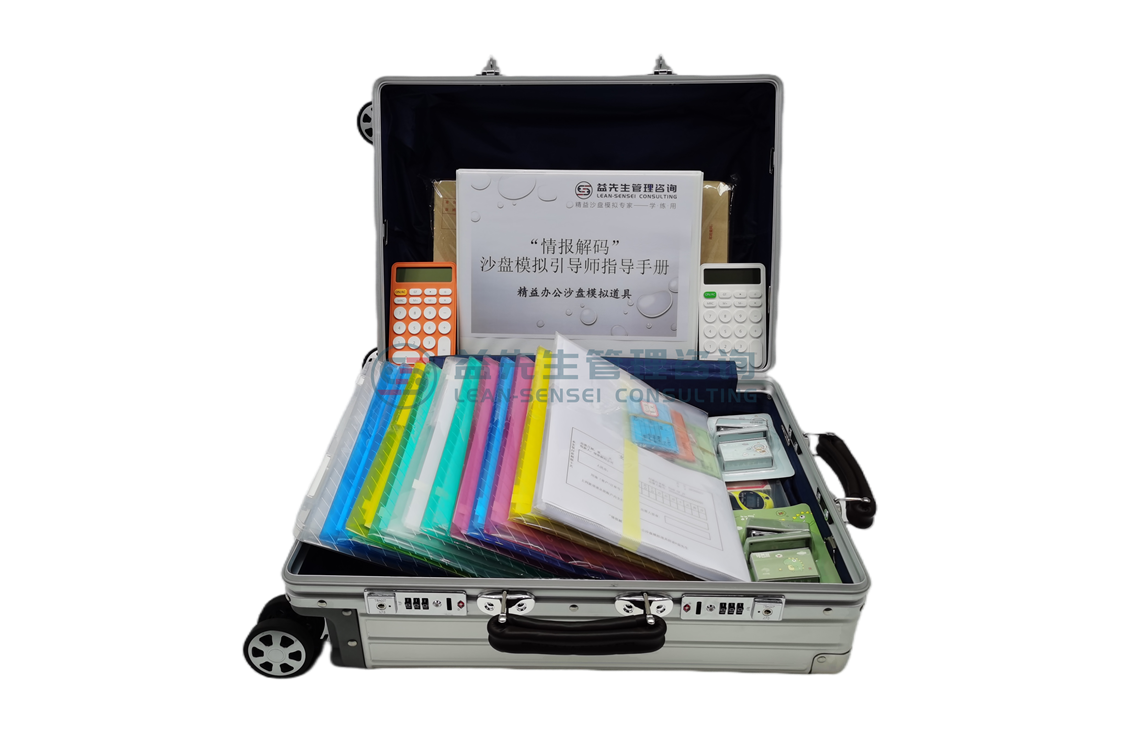

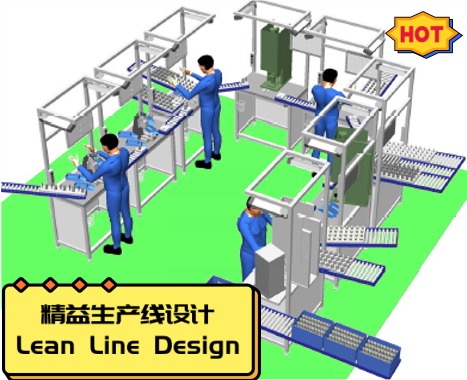

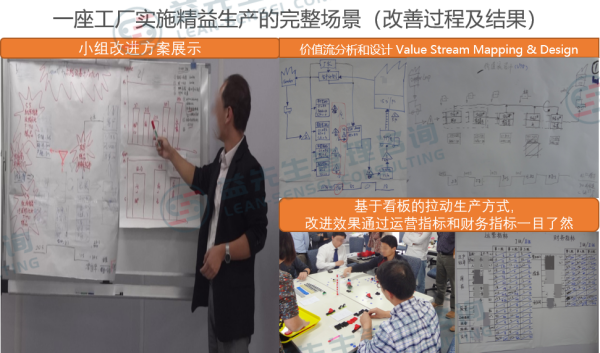

精益生产系统推进沙盘训练坊,为您呈现原汁原味的精益,深度剖析精益发挥作用的奥秘:

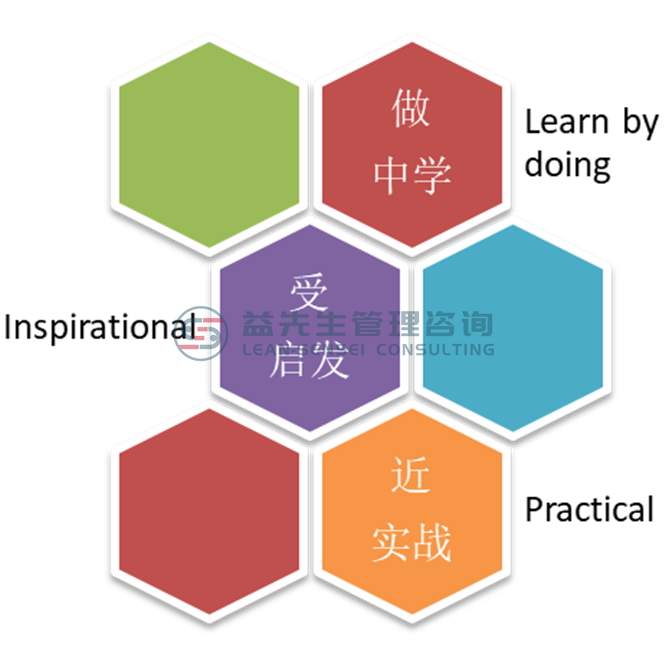

精益生产系统沙盘训练坊通过一座工厂实施精益生产的完整场景,一步一步地向学员详细讲解了如何绘制当前状态图和未来状态图、如何发现当前生产过程中的浪费,并利用一系列精益生产的工具来提高生产的效率,用最少的资源为客户创造最大的价值。

我们使用精心设计的沙盘模拟道具使学员可以在一个无风险的模拟工厂环境中充分操练讲师所讲授的精益生产的工具和方法,通过讲师的讲解和分析,学员可以直接体验精益生产改善实施的过程,并能从中总结出改善过程的不足,从而触发新一轮的改善活动。

通过一轮又一轮的改善活动和讲师的讲解及案例分析,学员可以充分体会到精益生产在实施过程中可能出现的问题以及如何去解决这些问题的实际有效的办法。在问题总结及分析的环节,学员结合各自的实际情况,联系实际工作,常常会迸发出灵感。学员之间的小组讨论也给学员提供了一个互通有无、取长补短的平台,碰撞出智慧的火花。课堂上,学员们就已经有了对自己的公司或工作部门改善的思路和计划并准备立即实施。

每个参与人员在沙盘模拟中都会扮演一个角色,他们接收客户的销售预测、接收客户的正式订单、处理订单、安排生产计划、制造、装配、检测,并最终将合格的产品交到客户手中。在这个过程中,他们将会遇到很多的麻烦或问题,同时客户也会给予他们很大的压力,在这种内外压力并存的情况下,他们将如何改善企业的生产状况,并使客户满意,让我们拭目以待!与沙盘模拟配套使用的一套精益衡量指标体系帮助参与人员跟踪他们的绩效并为他们所制定出的改善方案提供评判标准。在沙盘模拟过程中,参与人员学到实施精益生产的第一手经验,量化精益改善的价值并管理在复杂的企业环境中的精益变革。

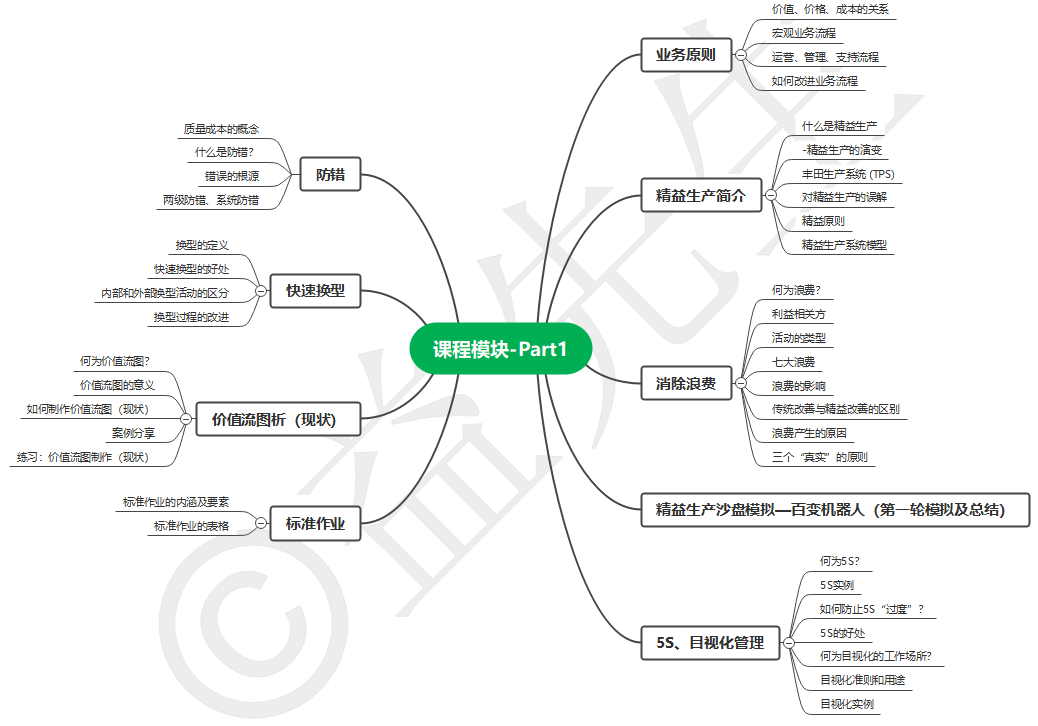

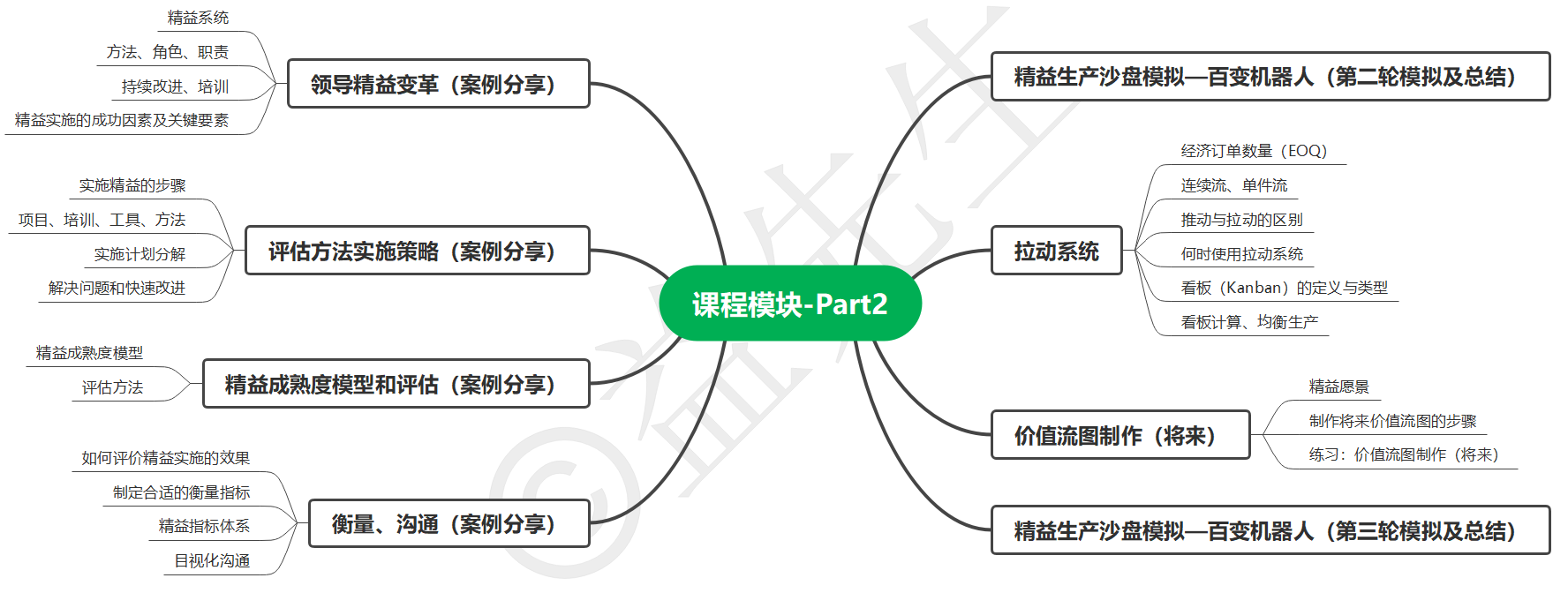

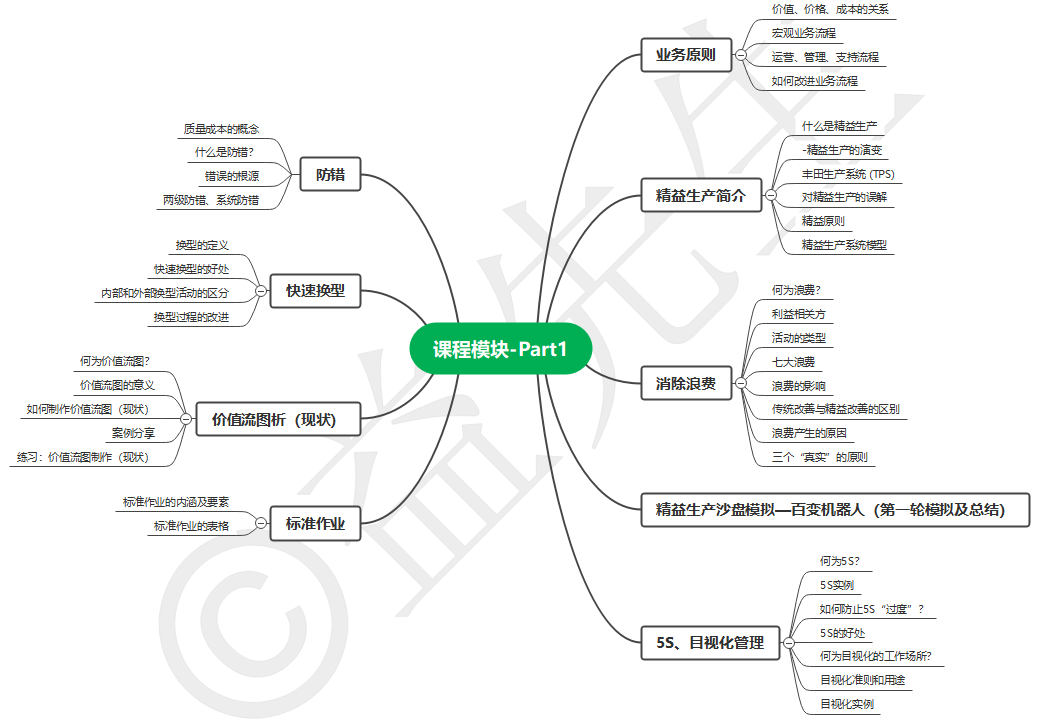

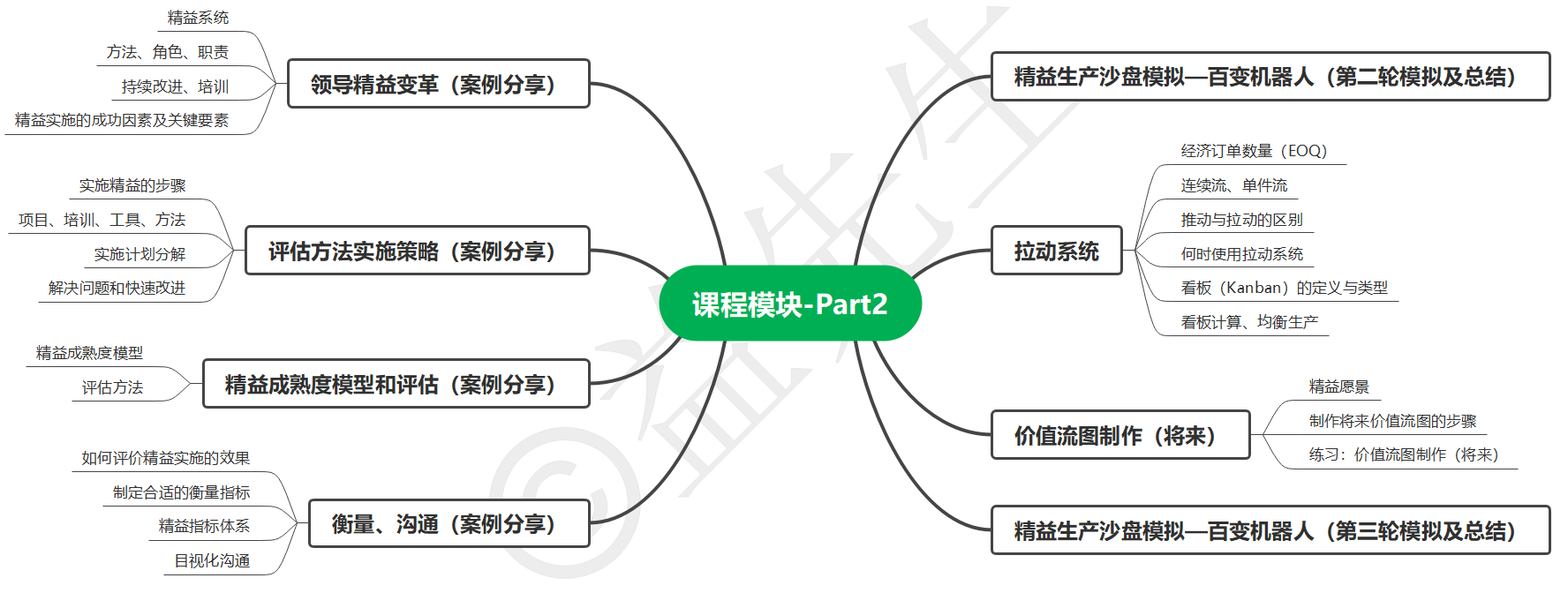

课程模块:

课程收益:

本课程通过老师讲解、沙盘模拟以及总结分享相结合,帮助企业学员更加深刻系统地了解精益生产原理、方法和工具以及如何成功系统化推进:

- 全面拓展学员精益生产知识体系,掌握各种精益生产的方法和工具,提升精益生产管理技能

- 培养学员运用价值流分析方法,系统地发掘企业中的各种浪费,为企业精益改善指明方向;帮助学员认识精益生产的价值流图,从而培养学员的全局观

- 帮助学员不断反思与总结,发现自身存在的短板、误区和盲点,使其在精益生产实践中持续改进

- 借鉴标杆企业推进精益生产实践的成功经验,降低企业推进精益生产的风险,加快企业精益转型

- 全面提高学员的综合素质,从精益战略管理与精益现场管理到人员管理及自我管理

- 有效帮助企业降低成本、减少闲置、提高产品质量从而提升企业利润空间

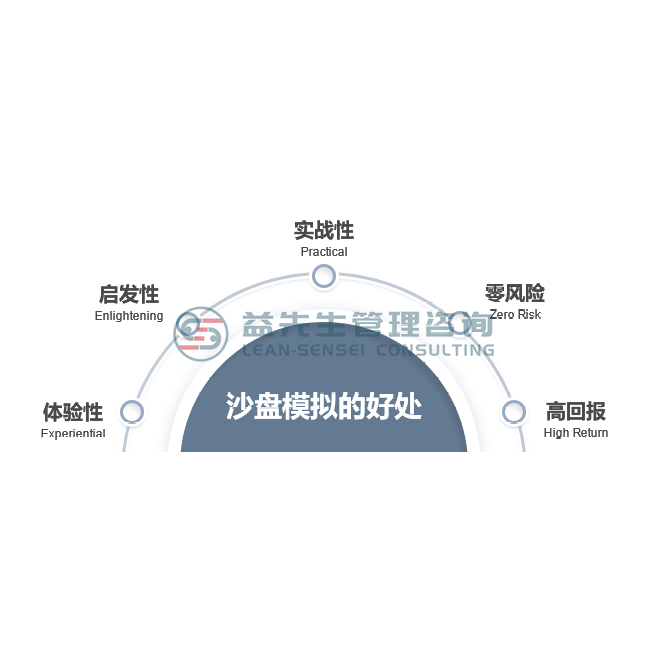

体验性

将一个模拟的企业或工厂搬到课堂上,每个学员都扮演不同的角色,让学员可以体验到企业或工厂运作的各个方面及存在的问题并亲自去改善

针对成人学习特点,设置了大量充满趣味性的模拟环节,能充分调动学员参与的积极性,打破学员之间的隔阂,让学员能快速融入周围的环境

启发性

通过精心设计的情景分析,学员的思维不断被发散,又在一次次总结的过程中被归纳,通过这个过程让学员从中受到启发,并触发改进的灵感;

大量的互动环节使学员有机会分享个人的观点或经验,也会组建团队来设计运营及支持流程,制定实施计划,完成一项任务或者实施改善方案

实战性

模拟环节均源于真实的企业生产、物流、销售、财务等环节,精益绩效指标更是现实的写照,在沙盘模拟中的改善方案可以快速移植到企业中

零风险

沙盘模拟道具提供了一个零风险的模拟商业环境,学员可以充分操练各种精益的工具和方法,而不用担心对公司实际业务带来任何风险

高回报

通过行动学习,学员除了能够深刻掌握精益理念、工具和方法,还能在沙盘模拟结束时带着满腔的热情和行动计划投入到实际工作中去

一、业务原则

价值、价格、成本的关系

宏观业务流程

运营、管理、支持流程

如何改进业务流程

二、精益生产简介

什么是精益生产

精益生产的演变

丰田生产系统 (TPS)

对精益生产的误解

精益原则

精益生产系统模型

三、消除浪费

何为浪费?

利益相关方

活动的类型

七大浪费

浪费的影响

传统改善与精益改善的区别

浪费产生的原因

三个“真实”的原则

四、精益生产沙盘模拟—百变机器人(第一轮模拟及总结)

五、5S、目视化管理

何为5S?

5S实例

如何防止5S“过度”?

5S的好处

何为目视化的工作场所?

目视化准则和用途

目视化实例

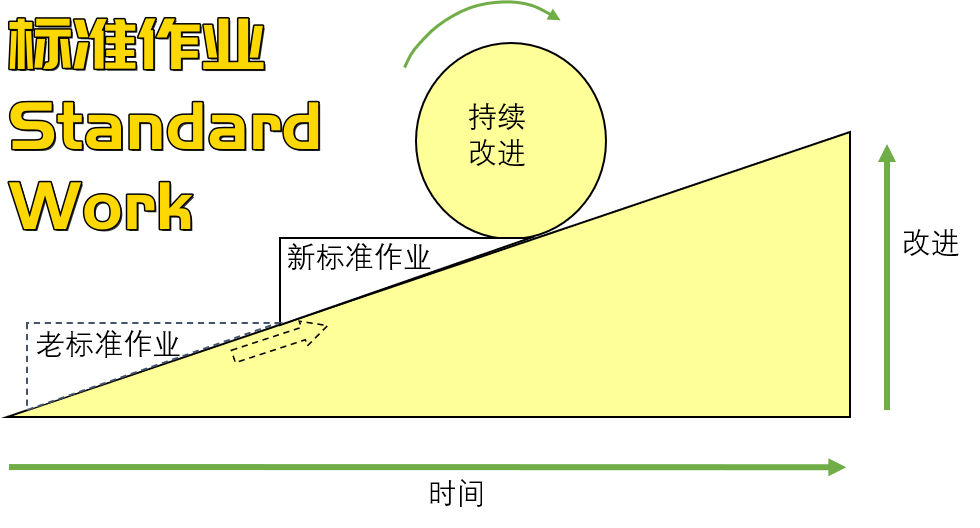

六、标准作业

标准作业的内涵及要素

标准作业的表格

七、价值流图析(现状)

何为价值流图?

价值流图的意义

如何制作价值流图(现状)

案例分享

练习:价值流图制作(现状)

八、快速换型

换型的定义

快速换型的好处

内部和外部换型活动的区分

换型过程的改进

九、防错

质量成本的概念

什么是防错?

错误的根源

两级防错、系统防错

十、精益生产沙盘模拟—百变机器人(第二轮模拟及总结)

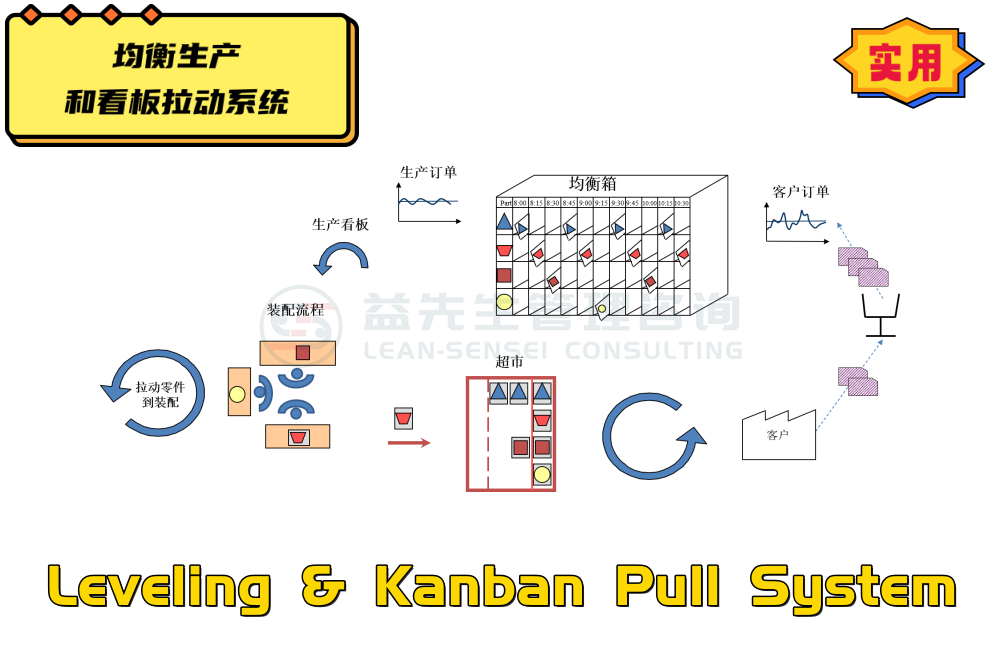

十一、拉动系统

经济订单数量(EOQ)

连续流、单件流

推动与拉动的区别

何时使用拉动系统

看板(Kanban)的定义与类型

看板计算、均衡生产

十二、价值流图制作(将来)

精益愿景

制作将来价值流图的步骤

练习:价值流图制作(将来)

十三、精益生产沙盘模拟—百变机器人(第三轮模拟及总结)

十四、衡量、沟通(案例分享)

如何评价精益实施的效果

制定合适的衡量指标

精益指标体系

目视化沟通

十五、精益成熟度模型和评估(案例分享)

精益成熟度模型

评估方法

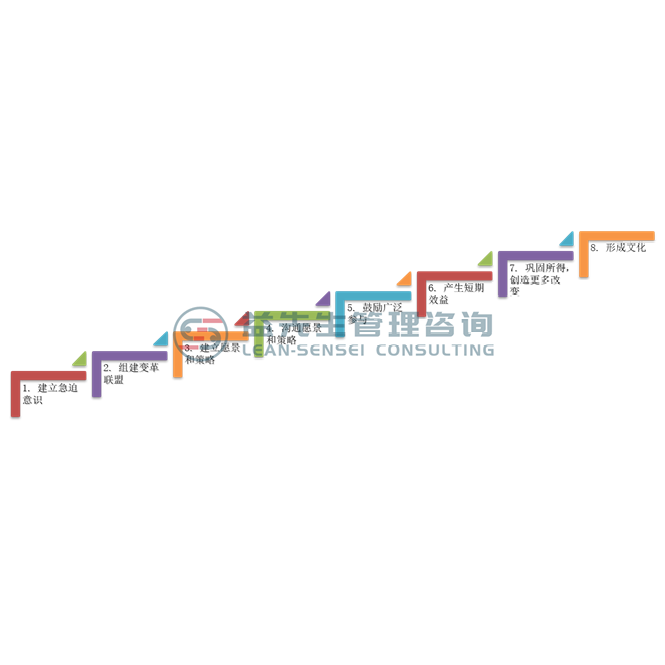

十六、评估方法实施策略(案例分享)

实施精益的步骤

项目、培训、工具、方法

实施计划分解

解决问题和快速改进

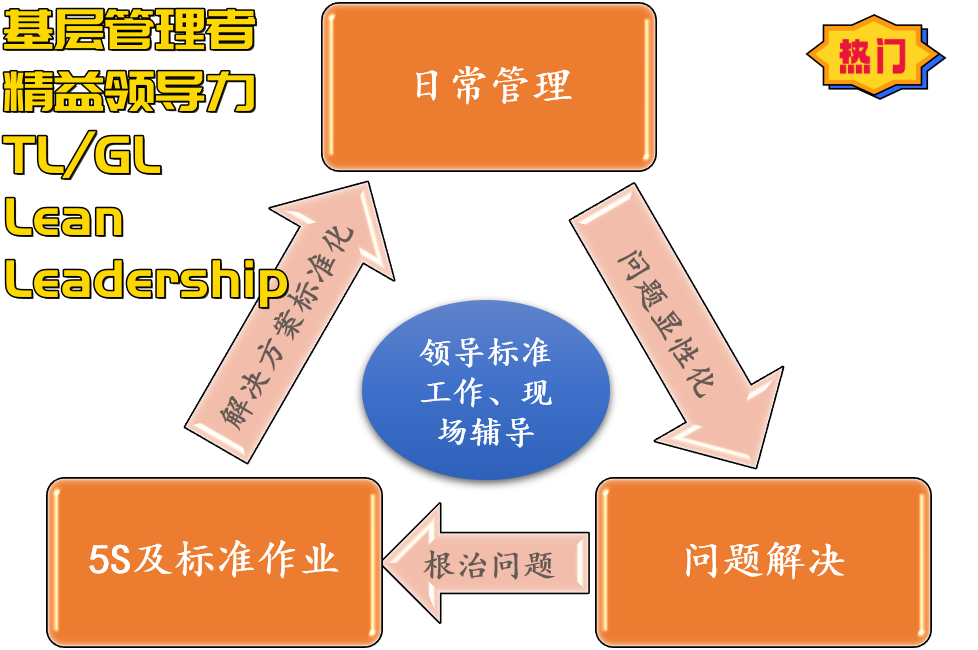

十七、领导精益变革(案例分享)

精益系统

方法、角色、职责

持续改进、培训

精益实施的成功因素及关键要素

本课程通过老师讲解、沙盘模拟以及总结分享相结合,帮助企业学员更加深刻系统地了解精益生产原理、方法和工具以及如何成功系统化推进:

- 全面拓展学员精益生产知识体系,掌握各种精益生产的方法和工具,提升精益生产管理技能

- 培养学员运用价值流分析方法,系统地发掘企业中的各种浪费,为企业精益改善指明方向;帮助学员认识精益生产的价值流图,从而培养学员的全局观

- 帮助学员不断反思与总结,发现自身存在的短板、误区和盲点,使其在精益生产实践中持续改进

- 借鉴标杆企业推进精益生产实践的成功经验,降低企业推进精益生产的风险,加快企业精益转型

- 全面提高学员的综合素质,从精益战略管理与精益现场管理到人员管理及自我管理

- 有效帮助企业降低成本、减少闲置、提高产品质量从而提升企业利润空间